Wednesday, May 20, 2015

Monday, May 18, 2015

cara hitung durasi klep

Ada banyak cara untuk menukur durasi cam atau noken as. Berikut adalah langkah yang biasa saya gunakan untuk pengukuran durasi cam:

Dasar pehitungan durasi camshaft dimulai ketika kepala klep terangkat dan diakhiri saat klep tertutup dengan sempurna, itulah 1 periode kerja klep. Alat yang digunakan untuk mengukur pergerakan klep tersebut adalah dial gauge. Alat ini dipasang di lubang pemeriksaan celah klep dan tepat diujung kaki klep. Kita juga memerlukan busur derajat untuk mengetahui berapa derajat posisi putaran mesin yang dipasang pada poros kruk as.

Berikut model perumusan perhitungan durasi cam:

Sedangkan pada waktu 1 mm sebelum klep tertutup, busur derajatnya mengarah ke sudut 40º setelah TMB (titik mati bawah). Dari data tersebut diatas, gubakan rumus nilai sebelum TMA (A) + 180º (TMA ke TMB) + nilai setelah TMB (B) yang nanti hasilnya adalah 240º.

Itulah hasil untuk perhitungan dari klep in, Sedangkan perhitungan klep ex begini perhitungannya. Misal klep terbuka 40º sebelum TMB dan 40º setelah TMA (dasar perhitungannya tetap setelah klep terbuka 1 mm dan berakhir pada 1 mm sebelum tertutup).

Dengan rumus nilai sebelum TMB (C) + 180º (TMB ke TMA) + nilai setelah TMA (D), hasilnya 260º. Setelah didapat nilai durasi klep in dan ex, Dan hasil dari perhitungan in dan ex diperoleh hasil 250º. Ini dari = 240º+260º/: 2 = 250º.

Begitulah cara mengukur durasi cam untuk korek motor anda. banyak cara lain diluar, namun begitulah yang biasa saya pakai.

- seat to seat (STS)

- Inggris

- Jepang

Dasar pehitungan durasi camshaft dimulai ketika kepala klep terangkat dan diakhiri saat klep tertutup dengan sempurna, itulah 1 periode kerja klep. Alat yang digunakan untuk mengukur pergerakan klep tersebut adalah dial gauge. Alat ini dipasang di lubang pemeriksaan celah klep dan tepat diujung kaki klep. Kita juga memerlukan busur derajat untuk mengetahui berapa derajat posisi putaran mesin yang dipasang pada poros kruk as.

Berikut model perumusan perhitungan durasi cam:

- Untuk STS, penghitungannya dimulai saat klep terbuka 0,02 mm sampai 0,02 mm sebelum klep tertutup.

- Teknik Inggris yang mulai ukurannya dari 1,25 mm (klep terbuka) dan selesai 1,25 mm sebelum klep tertutup.

- Teknik Jepang pencatatannya diawalai setelah klep baru menganga 1 mm dan berakhir 1 mm sebelum klep tertutup.

Sedangkan pada waktu 1 mm sebelum klep tertutup, busur derajatnya mengarah ke sudut 40º setelah TMB (titik mati bawah). Dari data tersebut diatas, gubakan rumus nilai sebelum TMA (A) + 180º (TMA ke TMB) + nilai setelah TMB (B) yang nanti hasilnya adalah 240º.

Itulah hasil untuk perhitungan dari klep in, Sedangkan perhitungan klep ex begini perhitungannya. Misal klep terbuka 40º sebelum TMB dan 40º setelah TMA (dasar perhitungannya tetap setelah klep terbuka 1 mm dan berakhir pada 1 mm sebelum tertutup).

Dengan rumus nilai sebelum TMB (C) + 180º (TMB ke TMA) + nilai setelah TMA (D), hasilnya 260º. Setelah didapat nilai durasi klep in dan ex, Dan hasil dari perhitungan in dan ex diperoleh hasil 250º. Ini dari = 240º+260º/: 2 = 250º.

Begitulah cara mengukur durasi cam untuk korek motor anda. banyak cara lain diluar, namun begitulah yang biasa saya pakai.

Untuk mempelajari lebih lanjut, ayo kita gabung dan mengikuti PELATIHAN

MEKANIK

Di Pusat Pelatihan Mekanik

KURSUS MEKANIK

NUANSA MOTOR ENGINEERING SCHOOL

MUARA BUNGO – JAMBI

Telp. 0747 321715 – Hp. 0852 6601 0191

Untuk modifikasi

/ korek mesin balap dapat langsung ke

BENGKEL

NUANSA MOTOR

MUARA BUNGO –

JAMBI

HP. 085266010191

cara memodifikasi kem / noken as motor

Cara memodifikasi noken as/cam motor

Bagaimana membuat sebuah cam atau noken as balap untuk motor tunggangan anda, berikut beberapa penjelasan mengenai cara membuat cam balap

untuk motor anda. fungsi cam adalah untuk mengatur membuka dan

menutupnya klep,diharapkan seharusnya cam mampu membuka dan menutup

sesuai langkah mesin, yaitu piston. Melenceng sedikit berakibat tenaga

ngempos dan kebocoran kompresi, alhasil motor anda malah tidak bisa

lari.Pada dasarnya lobe intake dan lobe exhaust bekerja secara sesuai

fungsi masing-masing.

Bagaimana membuat sebuah cam atau noken as balap untuk motor tunggangan anda, berikut beberapa penjelasan mengenai cara membuat cam balap

untuk motor anda. fungsi cam adalah untuk mengatur membuka dan

menutupnya klep,diharapkan seharusnya cam mampu membuka dan menutup

sesuai langkah mesin, yaitu piston. Melenceng sedikit berakibat tenaga

ngempos dan kebocoran kompresi, alhasil motor anda malah tidak bisa

lari.Pada dasarnya lobe intake dan lobe exhaust bekerja secara sesuai

fungsi masing-masing.Jarak pemisah antar lobe intake dan lobe exhaust disebut Lobe Separation, sedangkan sudut antara kedua lobe disebut Lobe Separation Angle. Cara pengukuran LSA adalah dengan mengukur intake lobe dengan puncak exhaust lobe. Jika kita cermati adalah ketika di area separuh dari derajat putaran kruk As antara puncak exhaust dengan puncak intake. Apabila dalam durasi sama, memperbesar LSA berarti telah memperkecil Overlap, dan juga kebalikannya, menyempitkan LSA memperbesar Overlap.

Alasan untama merubah LSA adalah meningkatkan performa dan kinerja mesin motor anda. Contoh penerapannya ketika kamu memakai setang piston relatif lebih panjang, tentunya berakibat piston berada pada TMA lebih lama. Bentuk cam yang tepat adalah cam dengan LSA lebar yang dirasa cocok dengan kondisi motor anda.

Menurut Billy Godbold, desainer camshaft CompCamp USA :”Jika semua faktor tidak dirubah, dengan melebarkan LSA akan menghasilkan kurva torsi yang rata dan lebih lebar yang bagus pada RPM tinggi namun kekurangannya adalah membuat respon gas lambat”. “Begitu juga dengan ketika merapatkan LSA menghasilkan efek berlawanan, torsi cepat memuncak, membuat mesin cepat teriak, kekurangannya adalah rentang tenaga sempit.”

Mungkin kalian sering dengar istilah Overlap. Overlap adalah saat dimana klep intake dan exhaust terbuka bersamaan dalah 1 kali putaran kruk as atau 360º putaran motor. Hal ini terjadi saat akhir langkah buang dimana klep Ex menutup dan diawal langkah hisap dimana klep In akan terbuka. Dalam masa Overlaping, port Ex dan port In bisa saling mengisi karena sama-sama terbuka. Bagusnya, jika kamu ingin menghasilkan efek supaya kabut bensin dari Intake Port tersedot masuk ke ruang bakar oleh bantuan kevakuman port Ex sehingga pengisian silinder dapat menjadi lebih maksimal. modifikasi cam dan kombinasi porting polish yang burukmenjadikan efek sebaliknya, yang mana gas buang masuk melewati klep In terus menyusup ke dalam porting Intake.

Ada banyak hal yang mempengaruhi seberapa banyak overlapping yang cocok untuk karakter mesinmu. Bentuk ruang bakar yang kecil akan membutuhkan overlap yang lebih sedikit, jika tujuan didesain untuk memaksimalkan Torsi di RPM rendah. Banyak karakter mesin balap sekarang bergantung pada putaran mesin tinggi untuk memaksimalkan sistem kerja gear rasio, ini akan barakibat overlap yang banyak justru membantu memaksimalkan kinerja mesin.

Dalam kondisi RPM memuncak, klep in akan lebih cepat membuka dan menutup. Ini membutuhkan kabut bensin dalam jumlah besar dalam waktu cepat, ini dipengaruhi juga seberapa besar karburator anda untuk mensuplainya Ini karena durasi Overlap yang meningkat.

Beberapa mekanik balap sekarang menyukai setang piston atau stroke yang panjang, ini jelas akan meningkatkan kapasitas ruang bakar anda. Semua tidak akan menjadi masalah selama kita bisa mengatur LSA. Karena piston panjang akan bertahan di TDC lebih lama, hal ini menyebabkan ruang bakara menjadi mengecil untuk menerima pasokan kabut bahan bakar(udara+bensin).

Sehingga, overlap yang lebih sedikit dapat mengisi silinder blok dengan maksimal. Agar dapat menurunkan kevakuman juga potensi gas balik, kebanyakan Overlaping yang terjadi pada mesin balap menghasilkan gas yang tidak terbakar langsung menuju pipa knalpot, ini menyebabkan mesin balap boros bahan bakar. Jika jarak trek pendek ini tidak menyebabkan banyak masalah, kebalikannya ini sangat tidak mungkin untuk jarak waktu panjang, karena suplay bahan bakar terbatas di tangki motor.

Hal lain yang tidak lepas adalah durasi. Durasi adalah waktu yang diukur dalam 1 kali putaran 360º kruk As, pada saat klep In maupun Ex sedang terbuka. Pada waktu putaran mesin memuncak, mesin akan mencapai poin yang mengalami kesulitan mengisi silinder dengan suplay bahan-bakar dalam waktu cepat saat klep in terbuka.

Pada saat ini terjadi padahal seharusnya mesin membuang gas sisa pembakaran. Solusi hal ini adalah, buatlah waktu sehingga klep In membuka lebih lama, yang berarti kamu harus memperbesar durasinya. Sedangkan untuk memaksimalkan aliran saat langkah buang gas, banyak Perancang cam memulai klep terbuka medekati posisi saat piston berada di tengah-tengah langkah usaha.

Tentunya ini mengurangi tenaga motor, Jawabannya dengan mendisain klep Ex sudah terbuka penuh ketika piston berada di TMB yang akan melakukan langkah buang.

Ketika dalam langkah usaha, letupan bahan-bakar bensin dan udara telah menggunakan sekitar 80 % dari tenaga untuk melempar piston turun ketika posisi kruk as baru berputar 90º atau ketika posisi piston berada di tengah proses turun. Dan separuh sisanya lagi memberikan power untuk meningkatkan tenaga mesin motor, namun akan lebih baik jika kita dimanfaatkan untuk membuang gas sisa pembakaran, jadi bahan bakar yang terhisap masuk akan lebih bersih.

Untuk mempelajari lebih lanjut, ayo kita gabung dan mengikuti PELATIHAN

MEKANIK

Di Pusat Pelatihan Mekanik

KURSUS MEKANIK

NUANSA MOTOR ENGINEERING SCHOOL

MUARA BUNGO – JAMBI

Telp. 0747 321715 – Hp. 0852 6601 0191

Untuk modifikasi

/ korek mesin balap dapat langsung ke

BENGKEL

NUANSA MOTOR

MUARA BUNGO –

JAMBI

HP. 085266010191

SEJARAH ELEKTRIK STARTER

SEJARAH ELEKTRIK STARTER

Meski saat ini hampir semua kendaraan, khususnya mobil menggunakan electric starter, namun tahukah Anda, bahwa teknologi ini sebenarnya sudah ditemukan seabad yang lalu? Ya, Electric starter pertama kali dikenalkan pada mobil Cadillac Touring Edition tahun 1912 dan sebagai penghargaan terhadap para penemunya, kini General Motor (GM) melakukan selebrasi memperingati hal tersebut.

Kisah tentang penemuan electric starter ini berawal ketika penemunya Clyde J. Coleman dari Rockaway Automobile Company

di tahun 1903 melihat begitu susah payahnya para pengendara ketika

menyalakan mobil, dimana mereka harus menggunakan ‘engkol tangan’ yang

sangat menyita waktu dan energi serta sangat membahayakan karena bisa

membuat cedera. Clyde J. Coleman menciptakan starter elektrik pertama

kali pada 24 November 1903, Dirinya telah membantu kita yang notabene

generasi berikutnya sehingga tidak harus dengan susah payah apalagi

sampai berkeringat ketika hendak menyalakan mobil.

Kala itu, Cadillac pun melakukan sedikit inovasi dalam periklanan yang mana setelah adanya electric starter,

mereka membuat iklan yang menampilkan perempuan dalam iklan,

menunjukkan mereka sebagai pengemudi, bukan penumpang atau pengamat.

Jadi untuk mengemudi tidak semata-mata urusan kaum adam, namun dengan

adanya electric starter kaum hawapun bisa melakukan itu. Hal ini tentu

ada penyebabnya, mengingat pada masa “engkol tangan” para wanita merasa

risih dan tidak nyaman, karena takut tangan mereka kotor ataupun lecet

ketika hendak menyalakan mobil. Memasuki awal tahun 1900, kendaraan yang

mempunyai electric start semakin populer dan mendapat permintaan yang sangat signifikan pada pasaran otomotif global berkat teknologi tersebut.

|

| Gambar Orang Menstarter dengan Engkol |

Ketika General Motor pertama kali memasang electric starter pada Cadillac Touring Edition,

mereka mendapat sambutan yang sangat signifikan, hal tersebut menurut

beberapa sumber dari Internet mengatakan bahwa berkat adanya electric starter para pengguna mobil di Amerika kembali ke mobil bensin setelah sebelumnya banyak menggunakan mobil listrik. Namun sedikit yang mengejutkan, meskipun penemu electric starter adalah Clyde J. Coleman tapi siapa sangka jika hak patennya sendiri dipegang oleh Charles F. Kettering dari Dayton Engineering Laboratories yang kemudian dikenal dengan nama Delco. Konon electric starter

yang dipatenkan oleh Charles lebih simple dan banyak digunakan dari

tahun 1911 dan mengalami banyak perubahan dan penyempurnaan hingga saat

ini.

Dengan quotenya yang terkenal yaitu ”Seorang penemu mangalami

kegagalan 999 kali, jika berhasil sekali saja ia sudah menjadi seorang

penemu. Mereka manganggap kegagalan itu hanya sebagai latihan”, Charles F. Kettering telah melakukan sebuah perubahan besar dalam dunia industri otomotif.

|

| Gambar Foto Charles F. Kettering |

Pengetahuan motor starter dan bagiannya

MOTOR STARTER DAN BAGIANNYA

Motor starter adalah suatu komponen dalam sistem starter mobil yang

berfungsi untuk mengubah energi listrik dari baterai (aki) menjadi

energi gerak (mekanik) putar yang akan digunakan untuk memutar fly wheel pertama kali, yang dibutuhkan mesin tersebut untuk hidup atau melakukan siklus kerjanya. Berikut ini komponen komponen dari motor starter :

1. Solenoid/Sakelar Magnet (Magnetic Switch)

Sakelar magnet (magnetic switch) atau disebut juga dengan solenoid ini

digunakan untuk menghubungkan dan melepaskan pinion gear ke/dari ring

gear flywheel, sekaligus mengalirkan arus listrik yang besar pada

sirkuit motor starter melalui teminal utama (terminal 30 dan C). Di dalam saklar magnet terdapat dua kumparan, yaitu:

a. Pull In Coil merupakan suatu kumparan yang apabila dialiri arus listrik menimbulkan medan magnet yang berfungsi untuk mendorong plunyer sehingga gear pinion berhubungan dengan fly wheel.

a. Pull In Coil merupakan suatu kumparan yang apabila dialiri arus listrik menimbulkan medan magnet yang berfungsi untuk mendorong plunyer sehingga gear pinion berhubungan dengan fly wheel.

b. Hold In Coil merupakan suatu kumparan yang bila dialiri arus listrik menimbulkan medan magnet yang berfungsi untuk menahan plunyer sehingga mempertahankan gear pinion dengan fly wheel tetap berkaitan.

|

| Bagian-Bagian Solenoid (Sumber: m-edukasi.kemdikbud.go.id) |

2. Armature (Rotor) dan Shaft (Poros)

Armature terdiri dari sebatang besi yang berbentuk silindris dan diberi

slot-slot, poros, komutator serta kumparan armature. Armatur berfungsi

untuk mengubah energi listrik menjadi energi mekanik (gerak), dalam

bentuk gerak putar. Armatur terkadang juga disebut dengan angker. |

| Armatur (Sumber: m-edukasi.kemdikbud.go.id) |

3. Yoke dan Pole Core

Yoke dibuat dari logam yang berbentuk silinder dan berfungsi sebagai

tempat pole core yang diikat dengan sekrup. Pole core berfungsi sebagai

penopang field coil dan memperkuat medan magnet yang ditimbulkan oleh field coil.

4. Field Coil (Kumparan Medan)

Kumparan medan atau yang biasa disebut dengan field coil dibuat dari

lempengan tembaga, dengan maksud dapat memungkinkan mengalirnya arus

listrik yang cukup kuat/besar. Field coil ini berfungsi untuk membangkit

medan magnet.

|

| Field Coid (Sumber: m-edukasi.kemdikbud.go.id) |

5. Brush (Sikat) dan Brush Holder (Pemegang Sikat)

Brush atau sikat terbuat dari tembaga lunak, dan berfungsi untuk

meneruskan atau menyalurkan arus listrik dari field coil ke armature

coil langsung ke massa melalui komutator. Umumnya sarter memiliki empat

buah brush, yang dikelompokkan menjadi dua:

a. Dua buah brush disebut dengan brush positif yang digunakan untuk menghubungkan arus dari field coil ke armatur dan brush.

b. Dua buah brush lainnya disebut dengan brush negatif yang digunakan untuk menghubungkan arus dari armatur ke massa.

|

| Brush dan Brush Holder (Sumber: m-edukasi.kemdikbud.go.id) |

6. Armature Brake

Armature brake berfungsi sebagai pengereman putaran armature setelah lepas dari perkaitan dengan ring gear pada roda gila (fly wheel).

7. Drive Lever/Shift Fork (Tuas Penggerak)

Drive lever meneruskan gerakan dari plunyer solenoid untuk menggerakkan

roda gigi pinion. Drive lever berfungsi untuk mendorong/menghubungkan

pinion gear ke arah posisi berkaitan dengan ring gear pada fly wheel, serta melepas perkaitan pinion gear dengan ring gear pada fly wheel.

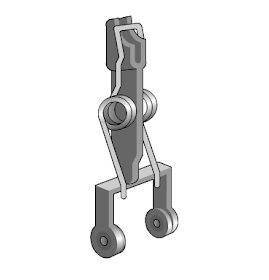

8. Kopling Starter/Starter Clutch (Overrunning Clutch)

Kopling starter berfungsi untuk meneruskan momen putar armatur shaft kepada fly wheel melalui roda gigi pinion, sehingga fly wheel

dapat ikut berputar. Kopling starter juga berfungsi sebagai pengaman

dari armature coil (mengecah kerusakan starter) bilamana putaran mesin

yang tinggi cenderung memutarkan balik pinion gear. Kopling starter akan

melepaskan dengan sendirinya bila putaran fly wheel (putaran mesin) lebih besar daripada putaran gear pinion (putaran starter).

|

| Kopling Starter |

Gigi pinion dan ring gear meneruskan daya putar starter ke mesin.

helical spline mengubah daya putar dai motor ke tuas pinion dan

menyebabkan perkaiatan dan pelepasan gigi pinion dengan ring gear lebih

lembut.

|

| Gigi Pinion Gear dan Helical Spline |

10. Reduction Gear (*Tipe Reduksi)

Reduction gear berfungsi meneruskan daya putar motor ke gigi pinion dan

meningkatkan torsi/momen putar dengan mengurangi putaran motor. Daya

yang dihasilkan berasio 1/3 sampai 1/4. Reduction gear biasanya dilengkapi dengan built-in overrunning clutch (kopling starter yang menjadi kesatuan unit). Reduction gear terdiri dari tiga gigi, yaitu drive gear, idle gear, dan clutch gear.

|

| Reduction Gear |

11. Planetari Gear (*Tipe Planetari)

Unit planetari gear pada motor starter tipe planetari berfungsi sebagai

gigi pengreduksi, di mana meneruskan daya putaran dari armatur ke ring

gear untuk memutarkan engkol mesin. Planetari gear juga berfungsi

mereduksi putaran starter untuk meningkatkan momen putar/torsi.

pengetahuan tentang ring piston

RING PISTON

Dalam rangkaian unit piston pasti terdapat komponen yang disebut dengan ring piston/cincin torak. Ring piston adalah split ring (cincin yang terpisah/memiliki ujung) yang cocok dengan alur pada diameter luar piston di mesin resiprokal seperti mesin pembakaran internal atau mesin uap.

|

| Gambar Macam-Macam Ring Piston |

Split ring piston diciptakan oleh John Ramsbottom yang melaporkan

manfaatnya kepada Lembaga Teknisi Mekanik di tahun 1854. Setelah itu

segera menggantikan kemasan rami yang sampai sekarang digunakan dalam

mesin uap. Penggunaan cincin piston secara signifikan mampu mengurangi hambatan gesek, kebocoran uap (blow by gas), dan massa piston,

yang selanjutnya mengarah ke peningkatan secara signifikan dalam hal

daya dan efisiensi serta jangka waktu perawatan yang lebih lama.

Ring piston di mesin resiprokal mempunyai 3 peranan penting:

- Mencegah blow by gas yaitu kebocoran campuran udara dan bensin serta gas pembakaran yang melalui celah antara torak dengan dinding silinder ke dalam bak engkol selama langkah kompresi dan langkah usaha.

- Mengatur konsumsi oli mesin pada dinding silinder dan mencegah oli yang melumasi torak dan silinder masuk ke ruang bakar.

- Memindahkan panas dari torak ke dinding silinder untuk membantu mendinginkan torak.

|

| Gambar Susunan Pemasangan Ring Piston |

Ring piston dipasangkan dalam alur ring

(ring groove) pada bagian luar torak. Diameter luar ring piston sedikit

lebih besar dibanding dengan piston itu sendiri. Ketika ring piston

terpasang pada piston, karena ring piston bersifat elastis maka

menyebabkannya mengembang, dan menutup dengan rapat pada dinding

silinder.

Ring piston terbuat dari bahan yang

dapat bertahan lama, tahan panas, tahan aus, dan kuat. Umumnya terbuat

dari baja tuang spesial, yang tidak akan merusak dinding silinder.

Jumlah ring piston bermacam-macam tergantung jenis mesin dan umumnya 3 sampai 4 untuk setiap pistonnya.

Ring piston memiliki dua tipe, yaitu ring kompresi dan ring oli. Ring kompresi berfungsi untuk pemampatan volume dalam silinder (ketika piston naik/kompresi dan ketika langkah usaha) agar tidak terjadi kebocoran udara, bensin, maupun gas serta menghapus/menyapu oli pada dinding silinder (ketika piston turun). Kemampuan kompresi ring piston yang sudah menurun mengakibatkan performa mesin menurun pula. Sedangkan ring oli berfungsi untuk menampung dan membawa oli serta melumasi komponen dalam ruang silinder. Ring oli hanya ada pada mesin empat langkah karena pelumasan pada mesin dua langkah menggunakan oli samping.

Ring Kompresi

|

| Gambar Ring Kompresi |

Pada umumnya 2 ring kompresi terpasang pada masing-masing piston.

Ring kompresi ini disebut “top compression ring” dan “second

compression ring”. Tapi bagian atas ring kompresi agak runcing dan

bersentuhan dengan dinding silinder. Ini dirancang untuk menjamin agar

dapat menutup hubungan antara ring dan silinder. Ring kompresi berfungsi

untuk menjaga kebocoran campuran udara – bahan bakar dan gas pembakaran

selama langka kompresi dan langka usaha. Selain itu juga untuk mengikis

oli mesin dari dinding silinder secara efektif. Ring kompresi ini

dibuat dari besi tuang kelabu dengan lapisan logam putih pada permukaan

yang bersinggungan dengan dinding silinder.

Ring Oli

Ring oli (cincin oli) juga disebut ring pengontrol oli (oil control ring) diperlukan untuk membentuk lapisan oli (oil film) antara piston

dan dinding silinder. Selain itu juga untuk meratakan minyak pelumas,

dan mengikis kelebihan oli untuk mencegah masuknya oli ke dalam ruang

bakar. Ring oli ini terkadang juga disebut ring ketiga (third ring)

karena letaknya yang di bagian paling bawah pada alur ring piston. Ada dua tipe ring pengontrol oli, yaitu tipe integral dan tipe three piece yang sering digunakan.

1. Tipe Integral

Tipe ini ring olinya dilengkapi dengan beberapa lubang untuk

pengembalian oli (oil return). Lubang – lubang oli ini menembus lubang

pada alur ring piston. Kelebihan oli yang dikikis oleh ring ini masuk ke dalam lubang tersebut dan dikembalikan ke dalam piston.

2. Tipe Three Piece

Ring pengontrol oli tipe ini terdiri dari side rail yang fungsinya untuk mengikis kelebihan oli dan expander yang mendorong side rail dan menekan pada dinding silinder dan ring groove. Tipe ini fungsinya sama dengan tipe integral.

Ring piston dapat dijadikan sumber petunjuk untuk mengidentifikasi

apakah mesin itu mesin dua langkah atau empat langkah. Umumnya tiga ring

piston yang terdapat di torak menunjukkan bahwa itu adalah mesin empat langkah, sedangkan apabila terdapat dua ring piston biasanya menunjukkan bahwa itu adalah mesin dua langkah.

Pada keadaan bebas, diameter ring piston lebih besar daripada di dalam silindernya. Pada saat ring piston terpasang, celah ring piston

yang terlalu longgar akan menyebabkan kebocoran kompresi dan dapat

menyebabkan naiknya minyak pelumas ke dalam ruang kompresi. Apabila

celah ring piston terlalu kecil dapat menyebabkan patahnya ring piston jika terjadi pemuaian karena panas atau dapat juga merusakkan dinding silinder. Oleh karena itu pemakaian cincin torak harus sesuai dengan spesifikasinya.

cara kerja perpindahan gigi sepeda motor

Prinsip Pemindahan Tenaga

Sepeda motor dituntut untuk bisa dioperasikan atau dijalankan pada

berbagai kondisi jalan. Namun demikian, mesin yang berfungsi sebagai

penggerak utama pada sepeda motor tidak bisa melakukannya dengan baik

apa yang menjadi kebutuhan atau tuntutan kondisi jalan tersebut.

Misalnya pada saat jalanan menanjak, sepeda motor membutuhkan momen

puntir (torsi) yang besar namun kecepatan dan laju sepeda motor menjadi

rendah. Pada saat ini walaupun putaran mesin tinggi karena katup

throttle atau katup gas dibuka penuh namun putaran mesin tersebut harus

diubah menjadi kecepatan atau laju sepeda motor yang rendah. Sedangkan

pada saat sepeda motor berjalan pada jalan yang rata, kecepatan

diperlukan tapi tidak memerlukan torsi yang besar. Berdasarkan

penjelasan tersebut, sepeda motor harus dilengkapi dengan suatu sistem

yang mampu menjembatani antara output mesin (daya dan torsi mesin)

dengan tuntutan kondisi jalan. Sistem ini dinamakan dengan sistem

pemindah tenaga.

Rangkaian kerja mesin dan pemindahan tenaga pada sepeda motor adalah sebagai berikut:

Komponen Pemindah Tenaga

Berikut adalah komponen-komponen utama sistem pemindahan tenaga pada sepeda motor:

1. Kopling (Clutch)

Kopling berfungsi meneruskan dan memutuskan putaran dari poros

engkol ke transmisi (persnelling) ketika mulai atau pada saat mesin

akan berhenti atau memindahkan gigi. Umumnya kopling yang digunakan pada

sepeda motor adalah kopling tipe basah dengan plat ganda, artinya kopling dan komponen kopling lainnya terendam dalam minyak pelumas dan terdiri atas beberapa plat

kopling. Tipe kopling yang digunakan pada sepeda motor menurut cara

kerjanya ada dua jenis yaitu kopling mekanis dan kopling otomatis. Cara

melayani kedua jenis kopling ini sewaktu membebaskan (memutuskan)

putaran poros engkol sangat berbeda.

2. Transmisi (Gear Box)

Prinsip dasar transmisi adalah bagaimana bisa digunakan untuk mengubah kecepatan putar suatu poros

menjadi kecepatan yang diinginkan untuk tujuan tertentu. Gigi transmisi

berfungsi untuk mengatur tingkat kecepatan dan momen (tenaga putar)

mesin sesuai dengan kondisi yang dialami sepeda motor. Transmisi pada

sepeda motor terbagi menjadi dua yaitu transmisi manual dan transmisi otomatis.

Komponen utama dari gigi transmisi pada sepeda motor terdiri dari

susunan gigi-gigi yang berpasangan yang berbentuk dan menghasilkan

perbandingan gigi-gigi tersebut terpasang. Salah satu pasangan gigi

tersebut berada pada poros utama (main shaft/input shaft) dan pasangan gigi lainnya berada pada poros luar (output shaft/counter shaft).

Jumlah gigi kecepatan yang terpasang pada transmisi tergantung kepada

model dan kegunaan sepeda motor yang bersangkutan. Kalau kita memasukkan

gigi atau mengunci gigi, kita harus menginjak pedal pemindahnya.

Tipe transmisi yang umum digunakan pada sepeda motor adalah tipe constant mesh,

yaitu untuk dapat bekerja transmisi harus menghubungkan gigi-giginya

yang berpasangan. Untuk menghubungkan gigi-gigi tersebut digunakan garu pemilih gigi atau garpu persnelling (gearchange lever).

3. Penggerak Akhir (Final Drive)

Final drive adalah bagian terakhir dari sistem pemindah tenaga yang memindahkan tenaga mesin ke roda belakang. Final drive

juga berfungsi sebagai gigi pereduksi untuk mengurangi putaran dan

menaikkan momen. Biasanya perbandingan gigi reduksinya berkisar antara

2.5 - 3 berbanding 1 (2.5 atau 3 putaran dari transmisi akan menjadi 1

putaran pada roda belakang).